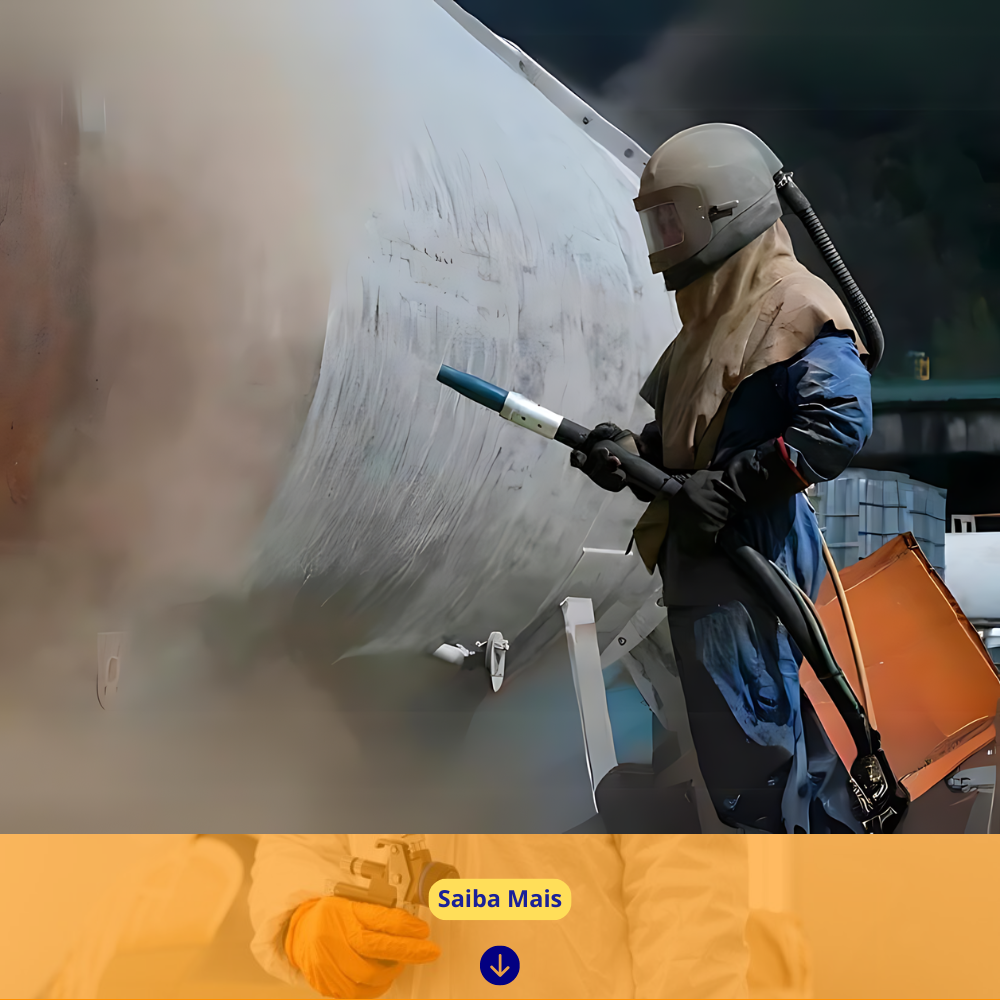

O Processo de Jateamento

Como Definir uma Limpeza

A limpeza é o processo de eliminação de contaminantes da superfície, como:

- Carepas de laminação

- Oxidação

- Resíduos de revestimentos, entre outros

A qualidade da limpeza é determinada pelo estado inicial da superfície e pelo grau de acabamento após o jateamento.

Estado Inicial:

- Grau A: Superfície de aço após a laminação, com carepa, mas sem oxidação (ferrugem).

- Grau B: Superfície com vestígios iniciais de oxidação.

- Grau C: Carepa desagregando-se pela oxidação, mas sem atingir profundamente a superfície.

- Grau D: Superfície com cavidades visíveis a olho nu, em grande número.

Estado Final:

- SA 1 – Jateamento abrasivo ligeiro (brush-off): Superfície rapidamente atingida pelo jato.

- SA 2 – Comercial: Jateamento cuidadoso, removendo carepas, ferrugem e incrustações, com ligeiros resíduos visíveis em menos de 1/3 da superfície.

- SA 2 ½ – Ao metal quase branco: Jateamento demorado, removendo mais de 95% das contaminações visíveis, resultando em uma superfície de cor cinza claro.

- SA 3 – Ao metal branco: Superfície com 100% de limpeza, sem contaminantes visíveis.

Determinação do Tamanho

O abrasivo esférico exerce um efeito de martelamento sobre a superfície, enquanto o abrasivo angular atua de forma semelhante a uma talhadeira, criando perfis pontiagudos.

A escolha do tamanho do abrasivo depende do estado das incrustações (ferrugem, areia, pintura, etc.). Utiliza-se uma granulometria mais grossa ou mais fina conforme a espessura das incrustações a serem removidas.

Ao mudar de abrasivo esférico para angular, é recomendável selecionar um abrasivo angular ligeiramente menor, para as mesmas condições de jateamento. O abrasivo angular oferece maior eficiência na limpeza, especialmente na redução do tempo de operação.

Microesferas de Vidro

O tratamento de superfícies por meio de microesferas de vidro oferece uma excelente relação custo-benefício em operações de limpeza, rebarbação de precisão, acabamento e martelamento (shot peening) de superfícies metálicas.

Suas características físicas (forma esférica, alta densidade, dureza e resistência) e químicas garantem um lugar de destaque entre os produtos utilizados para jateamento. As microesferas de vidro são inertes, não contaminam a superfície tratada, aumentam a resistência à corrosão por fadiga, prolongando a vida útil das peças, e seus resíduos são ambientalmente seguros e não tóxicos.

SinterBall e SinterBlast

Amplamente utilizados no Brasil, SinterBall e SinterBlast são abrasivos feitos de bauxita sinterizada (minério de alumínio). O SinterBall possui grãos esféricos, enquanto o SinterBlast tem grãos angulares.

Esses abrasivos de baixa densidade tornam a aplicação menos cansativa para o operador em comparação com a granalha de aço, além de permitirem economia de energia nos compressores. Eles não são afetados pela umidade do ar comprimido ou do ambiente, evitando problemas comuns no jateamento, como empedramento ou entupimento de bicos e válvulas.

Granalhas de Aço Esférico (“Shot”)

Essas granalhas são utilizadas para eliminar rebarbas maiores, em alguns casos de limpeza e acabamento, e são essenciais para operações de shot-peening com altas intensidades. Com grande durabilidade e baixa abrasividade, oferecem baixos custos operacionais.

Granalhas de Aço Angulares (“Grit”)

O material mais utilizado para limpeza em geral e preparação de superfícies para aderência (ancoragem) de revestimentos. São mais abrasivas que as esféricas, mas igualmente econômicas.

Óxido de Alumínio

Um produto altamente abrasivo e de grande dureza, o óxido de alumínio é extremamente eficiente para limpeza e ancoragem, especialmente em revestimentos de alta responsabilidade, como metalização ou plasma.

Óxido de Alumínio RN

Outro produto altamente abrasivo e duro, ideal para operações de baixo custo, sem recuperação, ou como substituto da areia. É eficiente para limpeza e ancoragem.

Areia

O uso de areia é proibido no Brasil. Ela se fragmenta rapidamente ,o que a torna antieconômica em comparação com a granalha de aço. Em ambientes confinados, o uso da areia pode causar silicose nos operadores, se não forem protegidos adequadamente. O óxido de alumínio é uma alternativa segura e eficiente.